Les questions à se poser pour optimiser l’organisation de l’entretien et la maintenance :

- Quelles sont les pannes les plus fréquentes ? Sont elles listées ? Avant la campagne : a-t-on les pièces en stock pour y pallier ?

- Lorsqu’une réparation « bout de ficelle » est effectuée à court terme, comment est-elle prise en compte lors de la vérification du matériel ?

- Quels sont les procédures et moyens mis en œuvre pour limiter le contact avec le matériel souillé ? Rinçage, équipements… ?

- Lorsqu’il y a une panne, quels sont les moyens de communication mis en œuvre entre chauffeur et mécanicien pour faciliter le diagnostic et l’intervention ?

- Lorsqu’il y a une panne, est-ce que je peux transvaser ma bouillie dans un autre pulvérisateur ?

Éviter de se retrouver débordé en organisant la maintenance

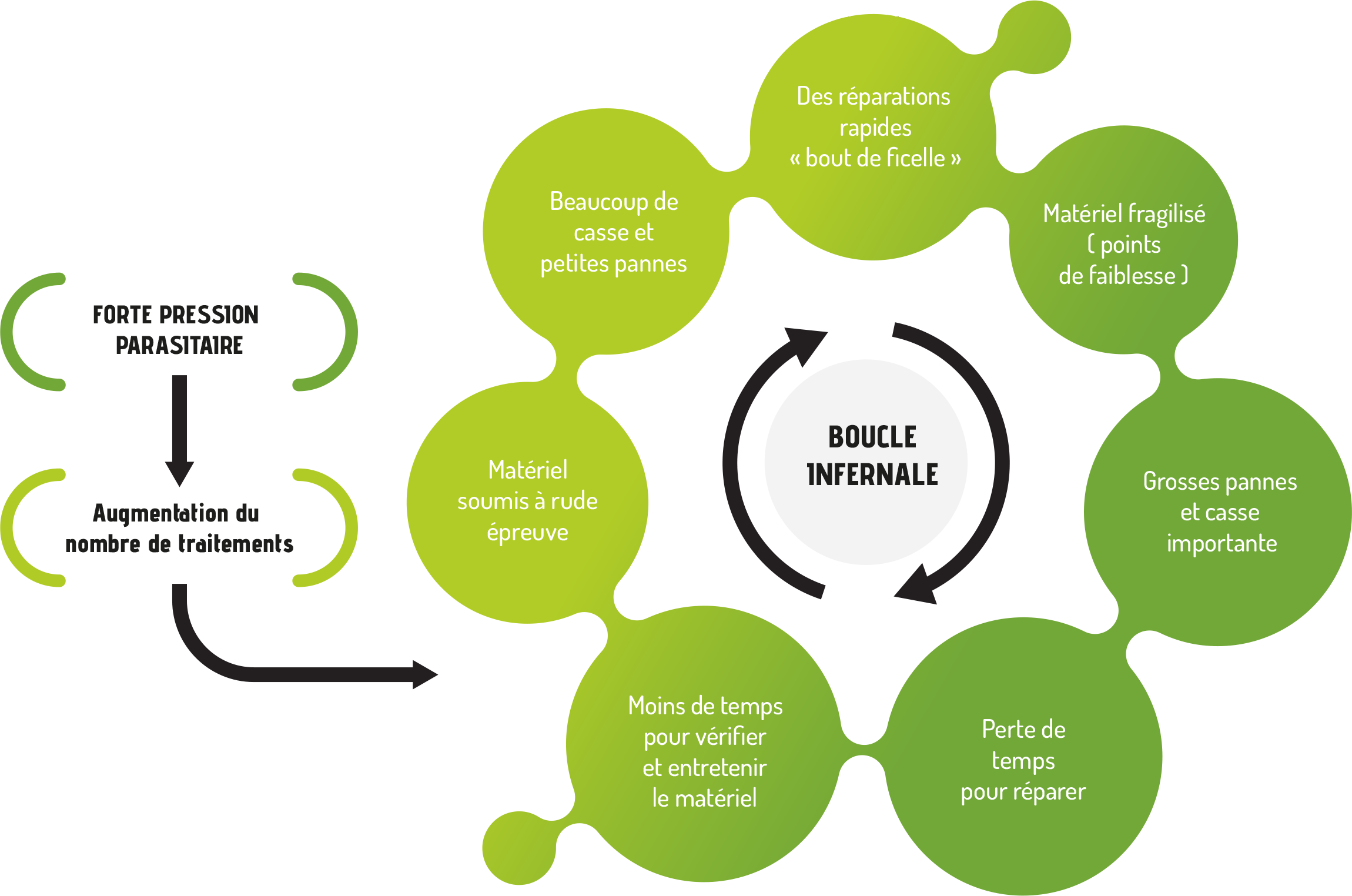

Souvent sous-estimé, ce poste peut engendrer en cascade bon nombre de problèmes (cf. boucle infernale). Il est possible d’anticiper.

Premièrement, il est nécessaire de mener une réflexion sur :

Comment limiter le nombre de pannes ?

Les informations rétrospectives des deux dernières campagnes, avec un nombre important de traitements, sont une vraie mine d’informations.

Comment améliorer les moyens de les traiter ?

- Améliorer la communication entre chauffeur et mécanicien :

- Elle peut être optimisée « à chaud » : lorsque qu’un tracteur revient sur l’exploitation en cours de traitement, le mécanicien, occupé à faire autre chose se retrouve devant une situation d’urgence. Par soucis d’efficacité, il se précipite au contact du matériel souillé afin de réaliser son diagnostic.

Avec les moyens de communication actuels (téléphones portables, talkies walkies…), le chauffeur peut informer au plus tôt le mécanicien du type de panne. Avec cette communication, le mécanicien peut recueillir des informations nécessaires pour son diagnostic, et se préparer pour l’intervention. - Elle peut être optimisée « à froid » : lorsque des réparations « bout de ficelle » sont faites à la vigne, elles permettent à court terme de terminer le traitement mais elles peuvent aussi fragiliser le matériel. Il est important que ces réparations soient répertoriées pour que le mécanicien les prennent en compte lors de la maintenance du matériel et pour éviter des casses plus importantes.

- Elle peut être optimisée « à chaud » : lorsque qu’un tracteur revient sur l’exploitation en cours de traitement, le mécanicien, occupé à faire autre chose se retrouve devant une situation d’urgence. Par soucis d’efficacité, il se précipite au contact du matériel souillé afin de réaliser son diagnostic.

- Limiter le contact avec le matériel souillé lors des interventions de réparation.

En fonction du type d’intervention, il est possible de passer un coup de jet sur le matériel afin d’enlever les dépôts de produits.

Le mécanicien peut aussi utiliser des moyens de protection adaptés, qui ne gênent pas son travail : les parties du corps les plus en contact sont les membres supérieurs et le tronc. - Gérer les stocks de pièces de rechange

A l’atelier, l’absence de pièces de rechange génère une perte de temps ainsi que l’utilisation de moyens inadaptés pour réparer.

A partir de la liste des pannes et des casses les plus fréquentes, on peut identifier les pièces nécessaires à avoir en stock. Ce travail peut se faire en période creuse. Il faut ensuite une gestion rigoureuse de ce stock.

Zoom sur les cabines filtrées :

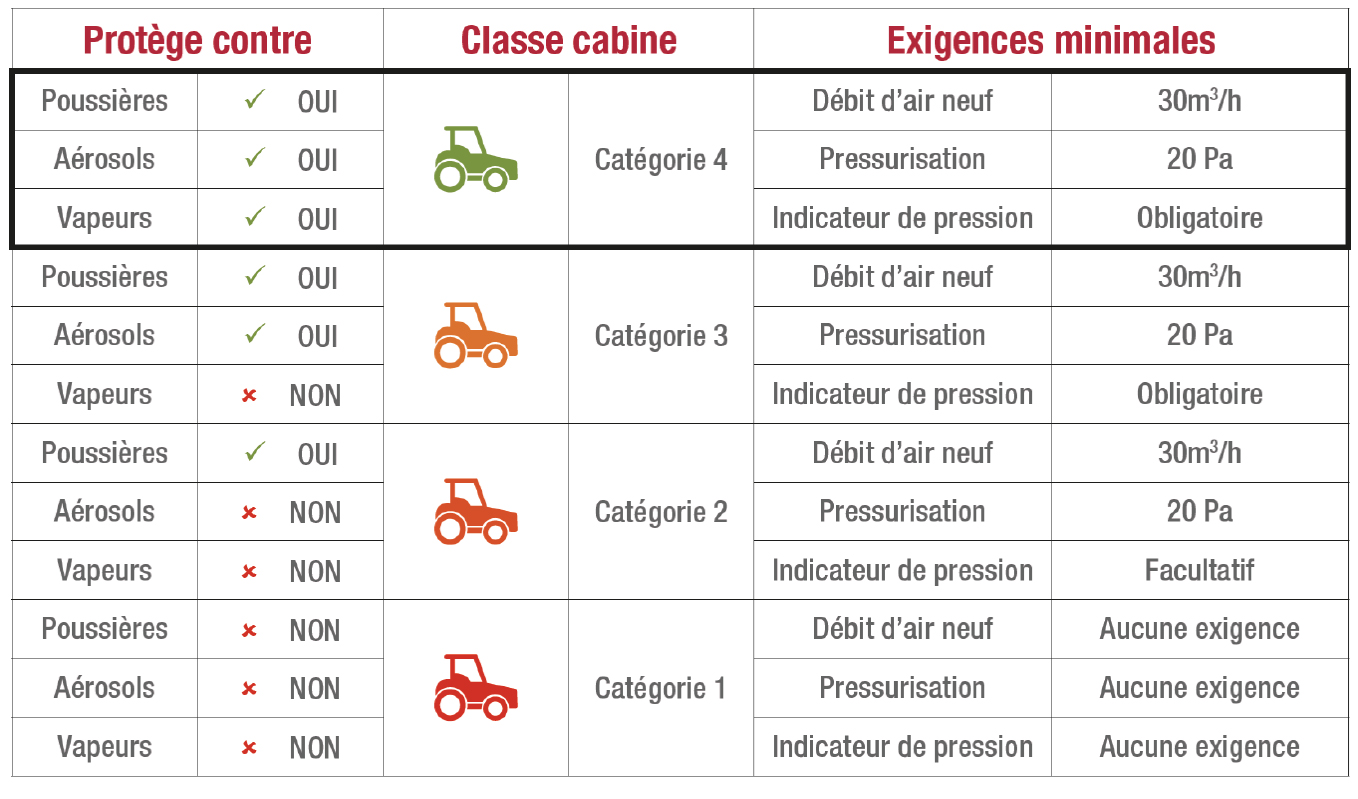

La première norme EN 15695-1 prévoit plusieurs niveaux de protection. Le niveau 2 protège uniquement contre les poussières, tandis que seul le niveau 4 protège à la fois contre les poussières, les aérosols et les gaz. Compte tenu de la grande variabilité de produits phytosanitaires utilisés, les solutions liquides pouvant présenter une phase gazeuse, seul le niveau 4 permet de répondre à l’ensemble des expositions.

Cette norme prévoit non seulement que les cabines doivent être équipées d’un système de filtration au niveau de l’arrivée d’air mais aussi qu’elles doivent être étanches (pour éviter que l’air pollué pénètre par d’autres entrées), climatisées (pour éviter que l’opérateur soit tenté d’ouvrir les ouvertures pour se protéger de la chaleur) et pressurisées (la surpression en cabine permet d’éviter que l’air extérieur ne pénètre dans la cabine au niveau des interstices résiduels).